Storia della saldatura

Fin dal Medio Evo si univano parti in ferro riscaldandole al calor giallo-bianco sulla forgia e successivamente martellandole fino a renderle omogenee. Tuttavia, per avere dei procedimenti di saldatura con caratteristiche omogenee e riproducibili, fu necessario arrivare al 1901 con la saldatura ossiacetilenica, in cui si univano le parti per fusione dei lembi. In questo procedimento di saldatura l’energia necessaria alla fusione dei pezzi era fornita dalla combustione di un gas (nel caso specifico acetilene) con ossigeno puro. Raggiungendo temperature sufficientemente elevate (e superiori alla temperatura di fusione del ferro) non era più necessaria l’operazione di martellatura per unire i pezzi, a tutto vantaggio della semplicità e della ripetibilità dell’operazione.

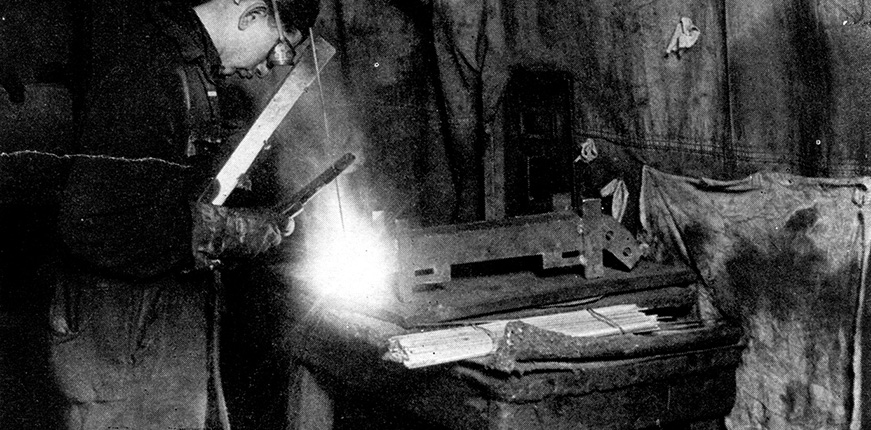

Agli inizi del XX secolo si svilupparono generatori elettrici sufficientemente potenti per generare un arco avente una potenza sufficiente alla fusione del ferro. Il primo procedimento di saldatura che fu sviluppato utilizzando l’energia dell’arco elettrico fu il procedimento ad elettrodo non protetto, attualmente completamente abbandonato a favore del procedimento a elettrodo rivestito, in cui il rivestimento svolge tutta una serie di funzioni fondamentali per la produzione di un giunto di buone caratteristiche. A tutt’oggi (2016) la saldatura a elettrodo rivestito è il procedimento più diffuso nel mondo.

Nel 1925 veniva messo a punto il procedimento di saldatura a resistenza, oggi utilizzato ampiamente in ambito industriale per produzioni di grande serie.

Nel corso della Seconda guerra mondiale fu sentita l’esigenza di produrre giunti saldati di buona qualità con una produttività maggiore di quella che poteva essere data dall’elettrodo rivestito, quindi negli Stati Uniti fu iniziato lo studio dei procedimenti a filo continuo, ed in particolare dell’arco sommerso, che permetteva una produttività ed una riproducibilità assolutamente maggiori di quelle dei procedimenti ad elettrodo rivestito.

Nel dopoguerra furono sviluppati (anni cinquanta) i procedimenti MIG e MAG per avere una produttività confrontabile con quella dell’arco sommerso, pur con una maggiore flessibilità di impiego. In parallelo fu sviluppato il procedimento TIG, che permetteva un controllo molto preciso delle caratteristiche della saldatura ed una lavorazione continua, che non era permessa dall’elettrodo rivestito.

Infine negli anni settanta furono sviluppati i procedimenti ad energia concentrata, cioè electron beam e laser, che permettono di limitare la zona di materiale modificata dalla saldatura.

Attualmente sono in corso studi per la saldatura per diffusione, in cui non si porta a fusione il materiale da saldare, ma si sottopone a pressione ad una temperatura sufficientemente elevata perché gli atomi del reticolo cristallino diffondano attraverso la superficie di separazione dei pezzi, in modo da realizzare giunti a temperature relativamente basse.